- Die Lehrlinge vor ihrer Mechanik-Ausbildung (v.l.n.r.): Andreas Kautz, Marvin Zügner, Marco Nekvasil, Lazar Mijatovic, Sebastian Schmid, Tobias Bayyigit, Daniel Weisgram, Martin Scheitl, Michael Pöchgraber, Mario Eisenmagen, Daniel Kober, Laurean Lungocea, Kevin Gruber, Thomas Kriegl, Lukas Haas.

- Die Arbeitsgruppe, die das neue Mechanik-Ausbildungsprogramm erdachte (v.l.n.r.): Andreas Bejvl, Rene Schneider, Robert Sturm, Melanie Mittermayer, Peter Leitner, Ulrike Glas, Michael Berger, Christian Hoffmann.

- Zuerst eine theoretische Einführung mit Instandhaltungskoordinator Peter Leitner.

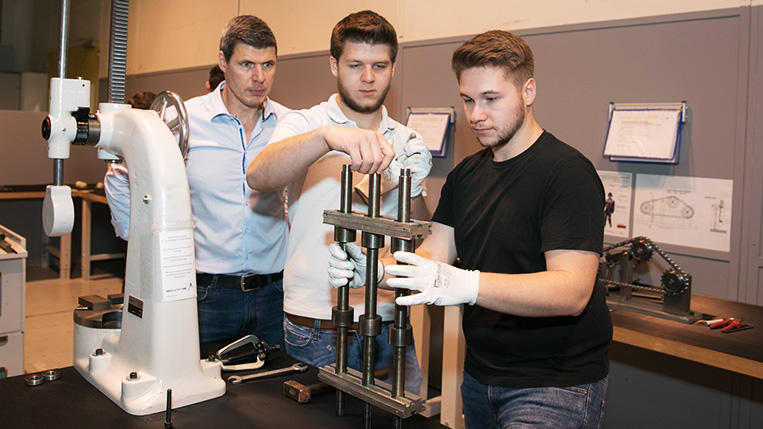

- Thomas Kriegl (l.) und Michael Pöchgraber demontieren ein Wälzlager von einer Welle.

- Daniel Weisgram (l.) und Sebastian Schmid begutachten eine Rundführung.

- Kürzen eines Rohrs mit einem Rohrschneider.

Martin Scheitl bei der Demontage einer Grundplatte – Kevin Gruber beobachtet ihn dabei.

Lazar Mijatovic beim Einstellen des Rundlaufs am Spannfutter.

Ausbildung soll den aktuellen Anforderungen entsprechen. Der Rückblick beweist es: Wurden in den Anfangsjahren in der Lehrwerkstätte des Werks Wien-Aspern (ab 1983) noch Anlagenmonteure, Maschinenschlosser, Betriebselektriker und Werkzeugmaschineure ausgebildet, so wandelte sich das Berufsbild der Lehrlinge 1999 zum Elektroanlagentechniker und ab 2006 zum Produktionstechniker und Elektrobetriebstechniker als Doppelberuf.

Programmier-Zampanos

Seit September 2010 werden die Opel Wien-Lehrlinge zu Elektrotechnikern mit dem Hauptmodul Anlagen- und Betriebstechnik und dem Zusatzmodul Automatisierungs- und Prozessleittechnik ausgebildet und können nach ihrem Lehrabschluss ihr Wissen an den Produktionsmaschinen vertiefen bzw. ausbauen. Dabei geht es überwiegend um die Störungsbehebung und Fehlersuche sowie um die Wartung und Reparatur an den Anlagen. Alle dazu zählenden Fähigkeiten sind mitsamt dem zugehörigen Ausbildungsplan akribisch vom Gesetzgeber vorgegeben; inklusive der in vier Schulstufen zu absolvierenden fast 1.650 Unterrichtsstunden.

Wirklich beeindruckend, was Opel Wien-Lehrlinge – wenn sie ausgelernt haben – auf dem Kasten haben: Umgang mit Programmiergeräten für Simatic, Sinumerik bzw. Bosch-Steuerungen, Bedienen von Robotern, Umgang mit den gängigsten Messgeräten und Handwerkzeugen, Montieren und Demontieren von Sensoren, Ventilen, Zylindern, Motoren und noch vieles mehr.

Mechanik ist die Basis

Jedoch: Etwas fehlte. Die vor zwei Jahren eingeführten Feedback-Gespräche mit den Lehrlingen sowie die Rückmeldungen von den Ausbildungsverantwortlichen brachten es zu Tage: Es mangelte am Basiswissen zu den einzelnen Maschinenelementen: Welche Details an Gewinden und Schrauben sind wichtig? Welche unterschiedlichen Lagerarten gibt es? Was ist der Unterschied von kraft- und formschlüssigen Verbindungen? Was sind die Basics zu Riemen-, Ketten- und Zahnradtrieben? Usw.

Lehrwerkstättenleiterin Ulrike Glas bildete daher eine Arbeitsgruppe. Diese entwickelte in monatlichen Treffen nach und nach das neue Ausbildungsprogramm und wurde zur Halbzeit in ein KVP-Projekt umgemünzt. „Die Meister und Lehrlingspaten leisteten wertvolle Arbeit für dieses neue Trainingscenter“, erklärt Ulrike Glas.

Peter Leitner (l.) beobachtet, wie Thomas Kriegl (Mitte) und Michael Pöchgraber einVerkettungsband zusammenbauen.

Alle halfen mit

Im Frühjahr 2017 fing es an mit einem Brainstorming: Welche mechanischen Themen sollten im Vordergrund stehen? Welche neuen Ausbildungsstationen sollten geschaffen werden? „Bei den Details wurden wir von Kollegen aus dem Werk unterstützt“, so die Lehrwerkstättenleiterin.

Helmut Mayer, ein Instandhaltungsmitarbeiter aus der M3x-Montage, konstruierte die Teile von vier Stationen auf CAD. Franz Burisch, ein Instandhaltungsmitarbeiter aus dem M3x- Wellenbereich konstruierte die Teile für die Station „Spannmittel“ und Markus Geissler, Härterei, hatte einiges zu tun, um an der Station für Zahntriebe alle Teile so herzurichten, dass man die verschiedenen Getriebearten erkennen konnte. Die Station der Lager wurde von den Kollegen aus dem Spindelraum mit Unterstützung der ZMA angefertigt. Und zuletzt stellte der Motorbau für zwei Stationen nicht mehr benötigte Bauteile zur Verfügung. „Peter Leitner koordinierte die Planung der Stationen“, ergänzt Ulrike Glas.

Vorbild Safety Land

Um Platz zu schaffen wurde in der Lehrwerkstätte ein Bürocontainer entfernt. Hier sollte das neue Mechanik-Center entstehen. Die Tische wurden während der Werksferien von den Lehrlingen selbst aufgebaut. Als Gestaltungs-Vorbild diente das Safety Land.

Seit Dezember 2017 werden nun Lehrlinge im neuen Mechanik-Center ausgebildet. Mit je 1,5 Tagen Theorie- und Praxis-Unterricht. Peter Leitner/M3x-Instandhaltungskoordinator und Daniel Reifböck/Lehrlingsausbilder, fungieren als Trainer.

In weiterer Folge sollen Mechanik-Lehrstunden fixer Bestandteil der Ausbildung in der Lehrwerkstätte sein. Darüber hinaus sollen Lehrlingsverantwortliche mit ihren Schützlingen das „Mechanik-Center“ für fallweisen Ergänzungsunterricht nützen.

Überzeugungsarbeit an der Berufsschule

Nicht genug mit dem Aufbau des Mechanik-Centers. Auch die Berufsschule sollte mit ins Boot geholt werden. Ulrike Glas berichtet: „Ich habe Gespräche mit der Leitung der Berufsschule geführt. Berufsschuldirektor Ernst Kollegger hatte dann die Idee Metalltechnik als Freigegenstand einzuführen. Er gewann einen seiner Lehrer dafür, dieser setzte sich mit uns zusammen und wir sind dann die Inhalte gemeinsam durchgegangen.“

Das Ergebnis: Ab dem ersten Lehrjahr gibt es nun für alle Lehrlinge je zwei Stunden „Metalltechnik“-Unterricht pro Woche. Jeden Freitag.

Mechanik-Center in der Lehrwerkstätte

11 Stationen zu den Themen:

1. Gewinde, Schrauben & Stiftverbindungen, Passungen und Federn

2. Welle-Nabe-Verbindungen, Kupplungen

3. Lager und Spindeln

4. Führungen

5. Riementriebe

6. Kettentriebe

7. Zahnradtriebe

8. Drehstrommotor

9. Spannmittel

10. Transportbänder

11. Schlauch und Rohrverbindungen

Die Arbeitsgruppe, die das Mechanik-Center entwickelte: Michael Berger, Peter Leitner, Robert Sturm, Robert Döller, Christian Hoffmann, Franz Burisch, Markus Geissler, Rene Schneider; Koordination/Moderation:Ulrike Glas

Die Trainer: Peter Leitner, Daniel Reifböck

Mechanik-Trainings: Blockunterricht für das 3. und 4. Lehrjahr, einzelne Unterrichtsstunden im Rahmen der laufenden Lehrlingsausbildung, fallweiser Zusatz-Unterricht mit den Lehrlingspaten