Jak wygląda praca w zakładzie miesiąc po oficjalnym starcie?

Działamy zgodnie z naszymi założeniami. Start produkcji to proces. Nie jest tak, że przekręcamy włącznik i linia natychmiast rusza z pełną wydajnością. Nadal trwają procesy doszkalania załogi. Oczywiście pracownicy osiągnęli już poziom umiejętności, który pozwala im na wykonanie silnika zgodnie z obowiązującymi normami jakościowymi. Nie znaczy to jednak, że już dziś jesteśmy w stanie realizować plan z wykorzystaniem pełnej mocy produkcyjnej zakładu, która wynosi 460 tys. silników rocznie. To spore wyzwanie, biorąc pod uwagę, że obecna wielkość produkcji jest mniejsza i pracujemy w układzie dwuzmianowym.

Czy już w tym roku uda się osiągnąć pełną moc produkcyjną?

Zakład rozpoczął regularną produkcję nieco ponad miesiąc temu i nie chciałbym snuć zbyt dalekosiężnych planów. Musimy pamiętać, że do pełnej zdolności potrzebujemy także trzeciej zmiany. Jeżeli będzie zapotrzebowanie na produkt, to oczywiście ją uruchomimy. Wielkość produkcji dyktuje rynek, ale przewidujemy, że popyt na ten silnik będzie wzrastał.

Na czym opiera Pan to przekonanie?

Wiemy, jak zmieniają się wymagania na rynku motoryzacyjnym. W pierwszej kolejności są one modyfikowane przez nowe uregulowania dotyczące norm emisji spalin. Powodują one, że wymagania w stosunku do silników są znacznie wyższe pod względem ekologii. Nie bez znaczenia jest też widoczny odwrót klientów od silników diesla i spadek sprzedaży aut napędzanych ropą w krajach Europy Zachodniej, również w Polsce. To powoduje, że wzrasta gwałtownie zapotrzebowanie na silniki benzynowe. A to duża szansa dla produkowanego przez nas modelu. Nasz silnik był czterokrotnie nagradzany w swojej kategorii jako silnik roku. Charakteryzuje się on zarówno nowoczesną, zwartą konstrukcją, jak i lekkością. Posiada trzy cylindry i jest łatwy do umieszczenia w komorze silnika. Może być montowany z kilkoma rodzajami skrzyni biegu. EB jest jednocześnie wydajny i ekologiczny. Zdecydowanie jest to silnik, który odpowiada aktualnym, i będzie odpowiadał przyszłym, wymaganiom rynku motoryzacyjnego.

Wdrożenie produkcji silnika na nowej linii wiąże się zapewne z dużą liczbą szkoleń?

Pracowaliśmy nad tym przez ostatni rok. Szkolenia objęły zarówno pracowników utrzymania ruchu, jak i pracowników produkcyjnych. Do Tych wrócili pracownicy oddelegowani wcześniej do pracy w naszym zakładzie produkującym samochody w Gliwicach. Dołączyła także grupa pracowników z gliwickiej fabryki, dla których produkcja silników to nowe wyzwanie. Zakład charakteryzuje się dużym stopniem zautomatyzowania, zaawansowanymi systemami produkcyjnymi. Stosujemy wiele rozwiązań koncepcji przemysłu 4.0., w związku z czym proces szkolenia kadry jest długotrwały i wieloetapowy. Dotyczy to zwłaszcza pracowników utrzymania ruchu, gdzie wymagania są bardzo wysokie. W ich przypadku liczy się zarówno znajomość rysunku technicznego, systemów pneumatycznych, hydraulicznych, automatyki, ale też pewna wiedza praktyczna i chęć do poznawania nowych rozwiązań.

Kolejna ważna grupa to pracownicy produkcyjni i pracownicy wspomagający produkcję, którzy odpowiadają też za czynności związane z kontrolą jakości oraz z nadzorem urządzeń. Jest to system, który funkcjonuje w grupie PSA, szczególnie w zakładach wytwarzających silniki i skrzynie biegów. Tego typu pracownicy są niezbędni, bo nie tylko obsługują urządzenia, ale także kontrolują proces produkcji. U nas rzeczywistość jest inna niż w zakładach, gdzie obowiązuje system produkcji potokowej i gdzie pracownicy produkcyjni związani są z taśmą, wykonują powtarzalne czynności. Tutaj to raczej kwestia nadzoru, reagowania na nieprawidłowości i modelowania procesu produkcyjnego. Nazywamy takiego pracownika PSP, czyli „production system pilot”, bo to człowiek, który pilotuje produkcję.

![]()

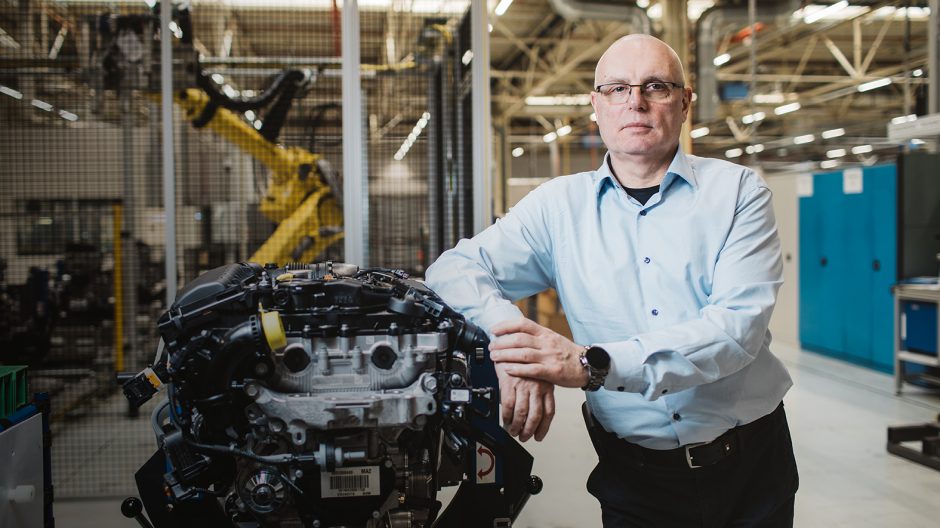

Arkadiusz Suliga

Absolwent Wydziału Transportu Politechniki Warszawskiej. W branży motoryzacyjnej od 1987 roku, kiedy to rozpoczął pracę w Fabryce Samochodów Osobowych w Warszawie. – Pracowałem w zakładzie produkcji silników na różnych stanowiskach na wydziale Montażu – wspomina. Od 1994 roku w Oplu w Warszawie, w pierwszym zakładzie produkcyjnym koncernu w Polsce. Zaczął od stanowiska lidera zespołu, a skończył przygodę jako menedżer produkcji. W Gliwicach od 1998 roku – najpierw na stanowisku szefa zmiany, potem kierownika wydziału, a później kierownika produkcji. Od listopada ubiegłego roku jest dyrektorem zakładu PSA w Tychach. Swoje doświadczenie zdobywał między innymi w zakładach w Niemczech, Szwecji, Rosji i Uzbekistanie, a także w Hiszpanii.

Planowana na kolejne lata produkcja będzie wymagać zwiększenia liczby załogi?

W tym obszarze wybiegamy w przyszłość. Już dziś współpracujemy ze szkołami w Tychach, o profilu zawodowym różnego szczebla. Między innymi tam będziemy poszukiwali naszych potencjalnych pracowników. Chcielibyśmy, by uczniowie na praktykach mieli okazję poznania pracy w tyskim zakładzie, oswojenia się z produkcją o takiej specyfice.

Odetchnął Pan trochę po starcie, bo przygotowania były intensywne?

Faktycznie, poprzedni rok obfitował w wiele ważnych wydarzeń dla fabryki w Tychach. Ale żeby nawiązać do tego, co wydarzyło się w 2018, chciałbym cofnąć się w czasie jeszcze o kilka miesięcy – do sierpnia 2017. Zapadła wtedy decyzja o przejęciu Opla przez koncern PSA. Zarząd firmy musiał odpowiedzieć sobie na pytania o przyszłość tyskiej fabryki i o produkt, jaki zostanie tutaj zlokalizowany. Postawiono na nowoczesny silnik, który jest jednym z podstawowych silników koncernu PSA i staje się jednym z głównych silników stosowanych w samochodach Opla, będącego obecnie częścią PSA. Decyzja o zlokalizowaniu EB w Tychach wymusiła duże zmiany, jeżeli

chodzi o ten zakład. Zmodernizowano linię obróbki trzech podstawowych zespołów, które są tutaj produkowane – głowicy, bloku oraz wału korbowego. Również niezbędne było dostosowanie linii montażu do przejścia od poprzedniej wersji silnika do wersji silnika EB. Wiązało się to z adaptacją wszystkich urządzeń i systemów, miała miejsce też instalacja linii montażu i pewne znaczące przeróbki dotyczące linii podmontażu głowicy.

Co było w tym procesie najtrudniejsze?

Przede wszystkim działanie pod presją czasu. Mieliśmy na wszystko 12 miesięcy, dla nas był to rekordowy okres. Podobnie ocenił to prezes Groupe PSA Carlos Tavares, który stwierdził, że przygotowanie wszystkiego w rok było imponujące – od momentu podjęcia decyzji do rozpoczęcia procesu produkcyjnego. Musieliśmy w bardzo krótkim czasie dokonać modernizacji urządzeń, ponownego przeszkolenia załogi, przestawienia się z systemów oplowskich na systemy PSA. Musieliśmy zaadaptować systemy z obszaru logistyki i ze sfery technicznej.

U nas rzeczywistość jest inna niż w zakładach, gdzie obowiązuje system produkcji potokowej i gdzie pracownicy produkcyjni związani są z taśmą, wykonują powtarzalne czynności. Tutaj to raczej kwestia nadzoru, reagowania na nieprawidłowości i modelowania procesu produkcyjnego.

![]()

Jakie nastroje panowały na ostatniej prostej przed uruchomieniem produkcji?

Listopad i grudzień ubiegłego roku były bardzo gorącym okresem. To był czas, kiedy plany były już wdrażane – ruszała pierwsza testowa produkcja, trwało sprawdzenie funkcjonowania nowo zainstalowanych urządzeń w rzeczywistych warunkach. Wtedy nie liczyła się już teoria czy planowanie, ale realizacja. Oczywiście pojawiały się problemy, które trzeba było rozwiązywać. To naturalne, gdy działa się pod presją czasu. Z jednej strony jest pewien niepokój, czy wszystkie cele zostaną zrealizowane, z drugiej – z niecierpliwością czeka się na start produkcji. Bo przecież do tego jest powołany zakład. W połowie stycznia uroczyście uruchomiliśmy linię produkcyjną nowego silnika w Tychach. Tym samym okres przygotowań został zakończony i dochodzimy do wymaganej zdolności produkcyjnej.

Z czego jest Pan najbardziej zadowolony, patrząc na tych 12 ostatnich miesięcy?

Zawodowo z tego, że kiedy przyszedłem do zakładu w Tychach w listopadzie, w końcowej fazie przygotowań do uruchomienia produkcji, to udało mi się zaadaptować do tutejszych warunków. I vice versa – mam nadzieję, że zespół też mnie zaakceptował.

To, co wydarzyło się w ostatnim roku, było nie lada wyzwaniem dla pracowników zatrudnionych w Tychach. Oczywiście byliśmy wspomagani przez Centralę. Mamy także na miejscu dostawców urządzeń, którzy pomagają nam w niektórych sytuacjach. Niemniej jednak ten skomplikowany proces, przeprowadzony w bardzo krótkim czasie, jest głównie zasługą tyskiej załogi.

Po wytężonym czasie znajdzie się czas na odpoczynek?

Lubię wyjazdy, turystykę, podróże. Często wyjeżdżam choćby tylko na weekend. Obecny okres zawodowo jest dość intensywny, dlatego wyjeżdżam, jeżeli nie koliduje mi to z obowiązkami w pracy. Teraz raczej wszyscy koncentrujemy się w zakładzie na zadaniach towarzyszących uruchomieniu produkcji. Ale to naturalny cykl, potem nastąpi stabilizacja i powrót do normalnych proporcji między czasem wolnym a czasem poświęcanym pracy. W ramach relaksu i dbania o formę fizyczną zajmuję się zupełnie amatorsko sportem – pływanie, jazda na rowerze, trochę bieganie.

Zapisze się pan do Opel Active Team, który ma tu powstać?

Myślę, że tak. Zresztą dwa lata temu startowałem w biegu Opla. Udało mi się zająć trzecie miejsce w mojej kategorii wiekowej. To był bieg na 5 km. Następny będzie być może na 10 km. W trakcie ostatniego nocnego biegu Opla akurat nie było mnie w Polsce, wyjechałem, już z ramienia PSA, do Rosji. Ale choć nie miałem okazji wziąć udziału w biegu osobiście, korespondencyjnie kibicowałem kolegom.

Marzec 2019