Fünf Achsen haben die High-Speed-Fräsen. Das Werkstück steht still. Nur die Spitze wirbelt umher.

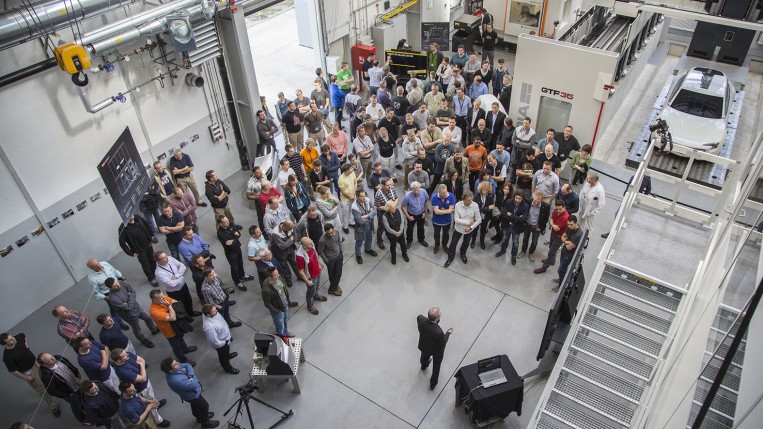

Eröffnung des neuen Zentrums: Das auf der IAA vorgestellte Konzeptfahrzeug Monza wurde von den Design-Experten inmitten der neuen Hochgeschwindigkeits-Fräsanlage inszeniert.

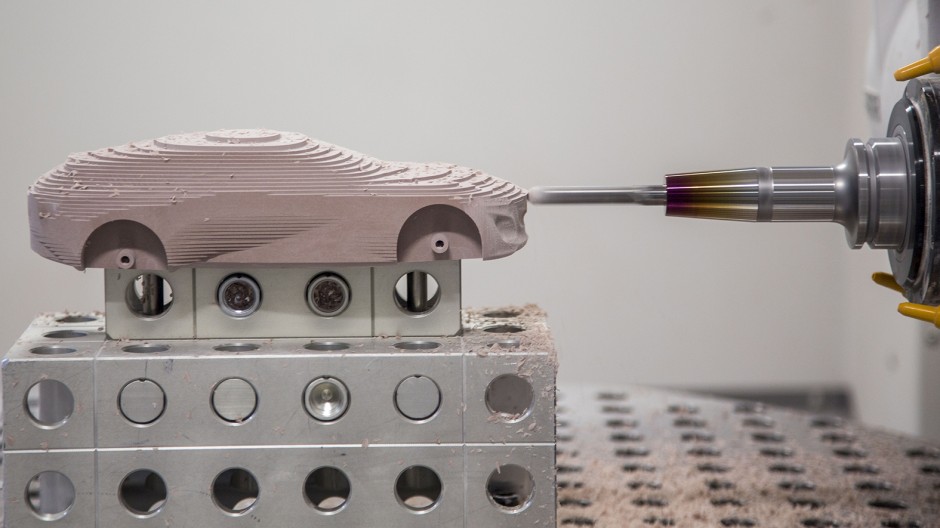

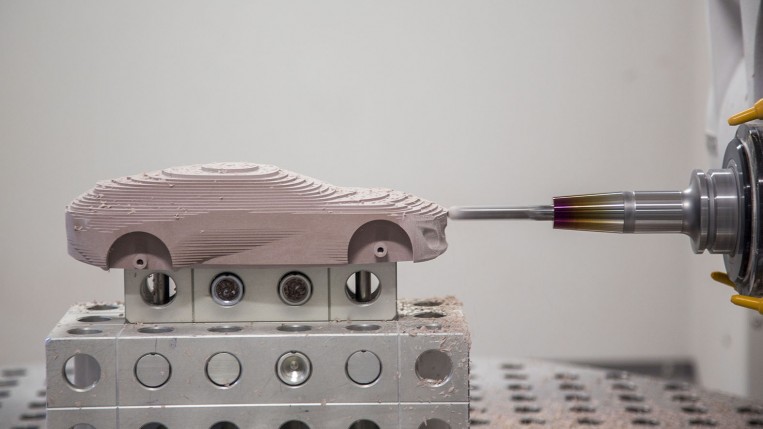

Von links nach rechts. Stopp. Zurück in die Ausgangsposition. Ein Haken nach links oben und das Ganze von vorne – wie ein junger Hund tollt die Hartmetallspitze umher. Braune Hartplastikspäne fliegen durch die Luft. Ein leises Surren ist zu hören. Choreographin der tollkühnen Bewegungen hinter der Glasscheibe ist Stefanie Duinker. Die 23-jährige CNC-Dreherin hat die Hightech-Fräse, die das Werkstück bearbeitet, programmiert. Mit jeder neuen Bewegung ändern sich die Angaben zu Achs-Radien auf dem Bildschirm der Steuerungseinheit. Bewegung für Bewegung trägt der Fräser Material ab. Langsam erkennt man auf dem eingespannten Werkstück ausgewählte, charakteristische Linien und perfekte Schwünge.

Attraktiv entwickelt, raffiniert umgesetzt

„Die Dachlinie ist besonders raffiniert – zunächst verläuft sie halbkreisförmig wie bei einem klassischen Coupé. Kurz vor der Heckklappe dann wird sie leicht angehoben“, erklärt Stefanie Duinker, als die Spitze der Fräse beginnt, das Werkstück von oben zu bearbeiten. Duinker ist eine von 22 Kollegen im neuen Zentrum für Hochgeschwindigkeitsfräsen auf dem Rüsselsheimer Werksgelände. Es ist ein Zentrum, in dem künftig Designmodelle und Konzeptfahrzeuge entstehen. Am 7. Mai ist es offiziell eröffnet worden. GM Director Global Design Operations Mark E. Leavy, Opel-Chef Dr. Karl-Thomas Neumann, Vice President Design Mark Adams, Design-Operations-Direktor Richard Bolz sowie Opel-Gesamtbetriebsratsvorsitzender Wolfgang Schäfer-Klug durchschnitten feierlich das rote Band.

Rotierendes Schneidewerkzeug trifft auf eingespanntes Werkstück: Mit bis zu 60 Meter pro Minute bearbeitet die Hartmetallspitze der Fräse das Modell – hier das eines Monza Concepts.

22 Mitarbeiter arbeiten im neuen Fräszentrum. Kristina Schell bedient die Mini-Mill, eine Fräse für Metalle.

Gewinnspiel

Der Monza Concept aus Hartplastik (1:16) ist ein exklusives Stück. Mit der Opel Post können Sie ein Exemplar gewinnen. Dazu brauchen wir die richtige Antwort auf folgende Frage:

Wie viele Arbeitsstunden dauert der aufwendige Fräsvorgang, um den Monza Concept herzustellen?

A: 6 Stunden

B: 10 Stunden

C: 14 Stunden

Schreiben Sie uns die Antwort eine Email an opel.post@de.opel.com mit dem Betreff „Gewinnspiel – Fräszentrum“. Einsendeschluss ist der 22. Mai 2015, 12 Uhr. Unter allen richtigen Einsendungen verlosen wir den Gewinner. Bitte beachten Sie die Teilnahmebedingungen.

Seit 1993 arbeitet CNC-Fräser Gerald Nothnagel bei Opel. Seit kurzem im neuen Zentrum für Hochgeschwindigkeitsfräsen.

Dort, wo früher Leichtmetalle gegossen wurden, werden nun hochwertige Designmodelle gefräst.

Fünf Millionen Euro investiert

Sechs High-Tech-Fräsen sind in dem neuen Zentrum vereint – von einer riesigen Fullsize-Fräse, in der künftige Fahrzeuge 1:1 aus Hartplastik gefräst werden, bis hin zur so genannten Mini-Mill, in der zum Beispiel Opel-Markenembleme aus Metall gefertigt werden. „Herausragendes Design gehört zum Markenkern von Opel. Damit das so bleibt, investieren wir in neuste Technologie“, sagt Opel-Chef Neumann über das Projekt. Dank der Investition von fünf Millionen Euro können die Kreativen ihre Ideen noch schneller, präziser und gezielter umsetzen.

Beleg für Rückkehr zum Erfolg

Klar, dass auch Designchef Mark Adams zufrieden ist: „Die Hightech-Werkzeuge helfen uns dabei, den gesamten Entwicklungsprozess von der ersten Idee bis zum fertigen Konzeptfahrzeug zu optimieren. Sie erstellen Designmodelle in höchster Qualität, Präzision und Effizienz.“ Opel-Gesamtbetriebsratsvorsitzender Wolfgang Schäfer-Klug ergänzt: „Das neue Zentrum sichert Beschäftigung hier am Standort. Die Investition ist ein weiterer Beleg für die Rückkehr von Opel zum Erfolg.“

Stefanie Duinker ist die Choreographin des Monza Concept-Modells.

keine frage des materials

Bei der Wahl der Materialien sind die High-Tech-Werkzeuge nicht wählerisch. Egal ob Aluminium, Styropor, Plexiglas und Kunststoffe unterschiedlichster Härtegrade – gefräst wird, was benötigt wird. Richard Bolz, Director Design Operations, hat den Bau beziehungsweise Umbau des neuen Zentrums verantwortet. „Aus Styropor entstehen die ersten Modelle, um die Proportionen zu optimieren. Mit Hartplastik-Modellen wird die Formführung einzelner Linien präzisiert und in der Full Size-Fräse zuletzt ganze 1:1-Modelle gefertigt“, gibt Bolz Beispiele. Vier der sechs Fräsen wurden neu angeschafft, die anderen zwei gab es bereits. Sie wurden in das neue Zentrum verlegt.

Die Räumlichkeiten wurden ein Jahr lang umgebaut. In den Gebäuden H46/47, wo bis zum Jahr 2000 Leichtmetalle gegossen wurden und die seither ungenutzt waren, entstand Stück für Stück das Zentrum für High-Tech-Werkzeuge. „Ein Höhepunkt war die Installation der Fullsize-Fräse“, erinnert sich der Bauherr. Allein das Portal der Anlage wiegt 13 Tonnen. Dabei ist das neue Zentrum viel mehr als nur eine Bündelung von Maschinen. „Damit haben wir eine eigene Fräsorganisation für das Opel-Designzentrum geschaffen“, sagt Bolz. Einige der Arbeiten, die bislang extern vergeben wurden, können nun hier erledigt werden.

Einen Tag nach der offiziellen Eröffnung waren Kollegen des Design Teams eingeladen. Dieses Mal in der Fullsize-Fräse: das 2010 auf dem Genfer Automobilsalon vorgestellte Konzeptfahrzeug Opel Flextreme GT/E (Foto oben). Richard Bolz, Director GME Design Operations, (Foto rechts) ist zufrieden: Er verantwortete den Umbau. Ein Jahr dauerte es, bis aus der ehemaligen Gießerei ein Fräszentrum wurde. Fünf Millionen Euro investierte Opel dafür.

Das Opel-Designstudio in Rüsselsheim blickt auf eine einzigartige, mehr als fünfzigjährige Geschichte zurück. Als erstes seiner Art in der europäischen Automobilindustrie entwickelte es sich zum Anziehungspunkt für Fahrzeugdesigner aus aller Welt.

monza concept-Modell zu gewinnen

Während die offizielle Eröffnung beendet ist und die Kollegen die Maschinen aus der Nähe betrachten – darunter die Design-Operations-Direktoren aus Australien, Nord- und Südamerika, Korea und Europa – schlägt die Hartmetallspitze in der von Stefanie Duinker programmierten Fräse weiter tollkühne Haken. „Man erkennt nun schon recht deutlich, was es wird“, sagt Duinker. „Natürlich ein Monza Concept“, schickt sie hinterher. Genau dieses während der Eröffnungsfeier gefräste Modell aus Hartplastik im Maßstab 1:16 gibt es exklusiv für die Leser der Opel Post zu gewinnen. Die Frage ist zugegebenermaßen ein wenig knifflig: „Wie viele Arbeitsstunden dauert der aufwendige Fräsvorgang, um den Monza Concept herzustellen?“ (Teilnahme siehe oben). Als kleiner Tipp: Die zweistündige Eröffnungsfeier am Donnerstagmorgen hat dazu nicht annähernd ausgereicht. Die Hartplastikspäne flogen bis weit in den Abend.

In vier Schritten von der Gießerei zum Fräszentrum (großes GIF): Marcus Weinert, Fotograf des GM Europe Design Centers, hat die Umbauarbeiten dokumentiert. In den Räumlichkeiten des heutigen Zentrums für Hochgeschwindigkeitsfräsen wurden bis zum Jahr 2000 Leichtmetalle vergossen. Danach waren die Hallen auf dem Rüsselsheimer Werksgelände ungenutzt. Auf den Fotos oben links wird der Hallenkran montiert. Mit seiner Hilfe werden die bis zu zwei Tonnen schweren Modelle in die Fullsize-Fräse gehoben beziehungsweise herausgeholt. Auf dem Foto oben rechts platziert der Hallenkran das 13 Tonnen schwere Portal der Fullsize-Fräse.

Stand Mai 2015