- Stationen eines Aufbaus: Anfang Februar 2014 ist das Fundament gegossen.

- Fünf Wochen später wird der Grundkörper positioniert.

- Ende März: Der Stößel wird ausgerichtet.

- Anfang April: Der Pressenkopf wird aufgesetzt.

- Zwei Wochen später: Erste Verkleidungen sind bereits angebracht, die Gesamtkonturen bereits deutlich erkennbar.

Jeder Spediteur bestätigt es sicher gerne: Auch Einpacken ist eine Wissenschaft für sich. Die gigantische C-Klassen-Presse, die seit Jahresbeginn im Lauterer K19 aufgebaut wird, ist bereits vor drei Jahren aus Antwerpen in die Pfalz geliefert worden. In Einzelteile zerlegt, in Kisten verpackt – der Pressenkopf war sogar eingeschweißt worden – wartete sie seither auf ihren Wiederaufbau. Offensichtlich haben die Verpackungskünstler ihren Job gut gemacht: „Alles ist noch tiptop in Schuss“, freut sich Presswerkchef Manfred Hawener. Der sich derzeit freilich noch allein auf den optischen Eindruck verlassen muss. Das erste Mal laufen wird die C-Klassen-Presse nämlich voraussichtlich erst im Herbst – zunächst mit bereits eingearbeiteten Werkzeugen. Erst um den Jahreswechsel wird die Presse erstmals Teile für die nächste Astra-Generation fertigen – und Kaiserslautern neue Dimensionen erschließen, was die Ausbringung angeht.

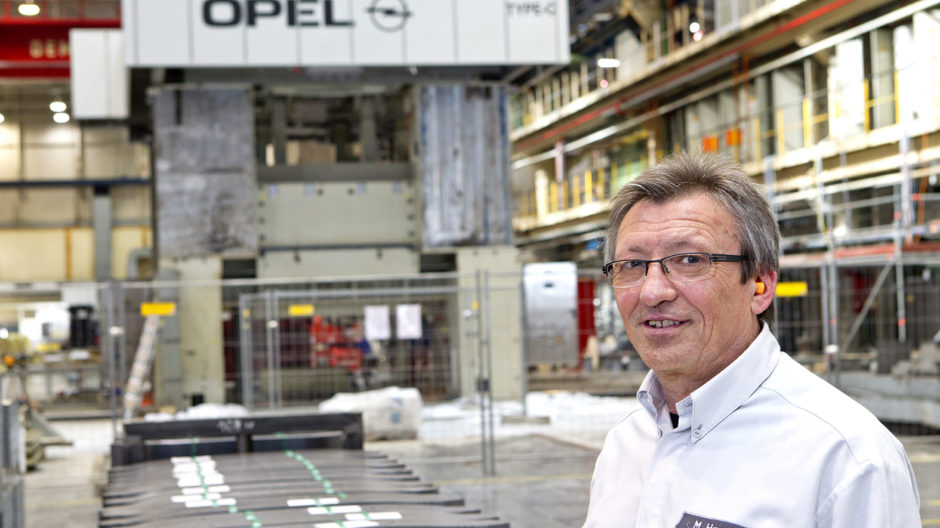

Die Pfalz denkt in neuen Dimensionen: Lauterns Presswerkleiter Manfred Hawener vor der neuen C-Klassen-Presse.

25 HÜBE PRO MINUTE

Rund 4,5 Millionen Teile pro Jahr kann der Gigant produzieren – das schafft er in bis zu 25 Hüben pro Minute. „Mit einer herkömmlichen Pressenstraße wäre gerade mal die Hälfte möglich“, erklärt Manfred Hawener. Zudem nimmt sie nur etwa die Hälfte des Raumes ein, den hintereinander verkettete Einzelpressen benötigen. Mehr Produktivität, weniger Platz – damit passt sie bestens ins neue Pfälzer Fertigungs- und Logistikkonzept, in dem „kompakt“ Trumpf ist.

Für einen Werkzeugwechsel benötigt sie lediglich sechs Minuten, „von Hand“ an einer Pressenstraße dagegen werden 20 Minuten beansprucht. Auch da wird künftig also Zeit und Geld gespart. Ausgedient haben die bewährten Pressenstraßen, von denen es nach wie vor acht in Kaiserslautern gibt, deswegen jedoch noch lange nicht. „Die brauchen wir dringend für die neue Sitzfertigung“, so Manfred Hawener. „Denn an ihnen können wir zehn und mehr Operationen hintereinander ausführen – das schafft die C-Klasse dann doch nicht.“

In einem entscheidenden Punkt wird der Antwerpen-Import auch modernisiert: Statt mit Hilfe eines mechanischen Transferantriebs mit Kurvenrollen und Schienen werden die Teile künftig elektronisch weitertransportiert. „Ein solcher Antrieb arbeitet nahezu erschütterungsfrei“, erklärt Manfred Hawener, „auch das wirkt sich positiv auf die Ausbringung aus.“