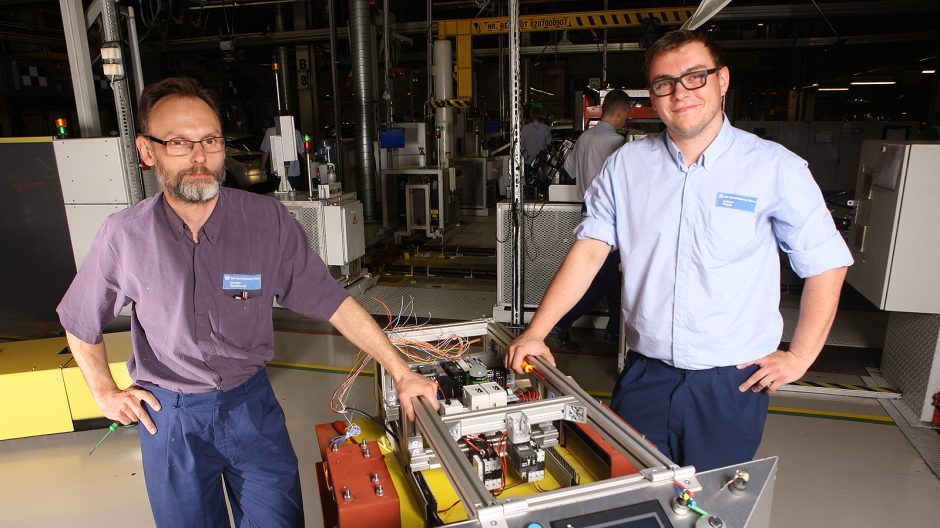

- Od lewej: Tomasz Szydłowski i Łukasz Wojas, pracujący przy projekcie wózków AGV.

Trwają testy na nowe zasilanie wózków. Zamiast opierać je na akumulatorach z zawartością ołowiu – mniej bezpiecznych i ekologicznych – chcemy skorzystać z baterii typu LiPo, czyli litowo-polimerowych. Co to nam da? Praktycznie bezobsługowe funkcjonowanie wózka. Baterie te będzie można doładowywać w chwilach przestoju pojazdu. To trochę tak, jak z telefonem komórkowym – cały czas jest włączony i gotowy do użytku, ale jednocześnie możemy uzupełniać brakującą energię w baterii.

Kiedy ostatnio pisaliśmy o AGV, bo tak właśnie w angielskim skrócie nazywa się ten pojazd, prace były zaawansowane, ale zostawało kilka kluczowych, końcowych etapów.

– Dziś naprawdę jesteśmy już krok przed metą – tłumaczy Łukasz Wojas, inżynier pracujący prze projekcie. – Część prototypów przeszła testy, na ostatni czekamy. Jednego jesteśmy pewni: koniec prac będzie pełnym sukcesem.

Przypomnijmy: AGV to oddolna, gliwicka inicjatywa. Stoi za nią Grzegorz Kucharek i jego grupa kaizen. Wpadli na pomysł, by zamiast kupować trudne w modyfikacji wózki od zewnętrznych producentów, skonstruować własny – idealny dla potrzeb ludzi i zakładu.

– Priorytetem stała się dla nas jego użyteczność – zaznacza Tomasz Szydłowski, team leader. – Stąd koncepcja modułowa: tak, żeby można było go powiększać, zmniejszać o kolejne, użyteczne elementy i modyfikować jego funkcjonalność.

Ta otwarta architektura jest niezbędna, by AGV mógł być wykorzystywany efektywnie w różnych częściach firmy. Ale też wymaga niebywałego przyłożenia się do kwestii bezpieczeństwa.

– Ostatnie miesiące poświęciliśmy właśnie na dopełnienie wszelkich norm w tym zakresie – mówi Łukasz. – To było jedno z trudniejszych wyzwań, ale wszystko przebiegło pomyślnie i w dokumentacji wszystko jest, jak należy. Właśnie zamknął się etap pracy nad obwodami safety. Bezpieczeństwo przede wszystkim! Osiągnęliśmy w nim PLD (Preformance Level D), który świadczy o bardzo wysokiej klasie.

Prace nad AGV wywołały zainteresowanie europejskich fabryk GM, ale jeszcze większe uznanie wzbudziły za oceanem.

AGV ma kilka wariantów. Jeden z nich oparty jest aż na dwóch silnikach, tzw. bezszokowych, o łącznej mocy 880 watów. To solidna konstrukcja, wymagająca choćby specjalnego systemu hamowania, by ciężki pojazd mógł odpowiednio szybko się zatrzymać, mając dodatkowe obciążenie wiezionym towarem.

– Kolejna z maszyn już wozi testowo elementy z magazynu do działu karoserii – wyjaśnia Tomasz. – W innej z kolei testujemy nowe zasilanie. Nie oprzemy się w nich na akumulatorach z zawartością ołowiu. Mniej bezpiecznych i ekologicznych. Skorzystamy za to z baterii typu LiPo, czyli litowo-polimerowych. Co to nam da? Praktycznie bezobsługowe funkcjonowanie wózka. Baterie te w chwilach przestoju pojazdu będzie można doładowywać. To trochę jak z komórką – cały czas jest włączona i gotowa do użytku, a jednocześnie możesz uzupełnić brakującą energię w jej baterii.

Prace nad AGV wywołały zainteresowanie europejskich fabryk GM, jednak okazało się, że jeszcze większe uznanie wzbudziły za oceanem. I prawdopodobnie po zakończeniu prac kaizen gliwickie wózki ruszą już nie tyle na podbój Starego Kontynentu, ile świata.

– Cały czas pozostajemy na niskim poziomie kosztów inwestycji – zapewnia Łukasz. – Dzięki temu stajemy się bardzo konkurencyjni wobec zewnętrznych dostawców maszyn typu line-follower, podążających automatycznie po wyznaczonej trasie. I z chęcią podzielimy się naszym doświadczeniem z kolegami z innych fabryk.

A planowane zakończenie przedsięwzięcia to najbliższe wakacje.