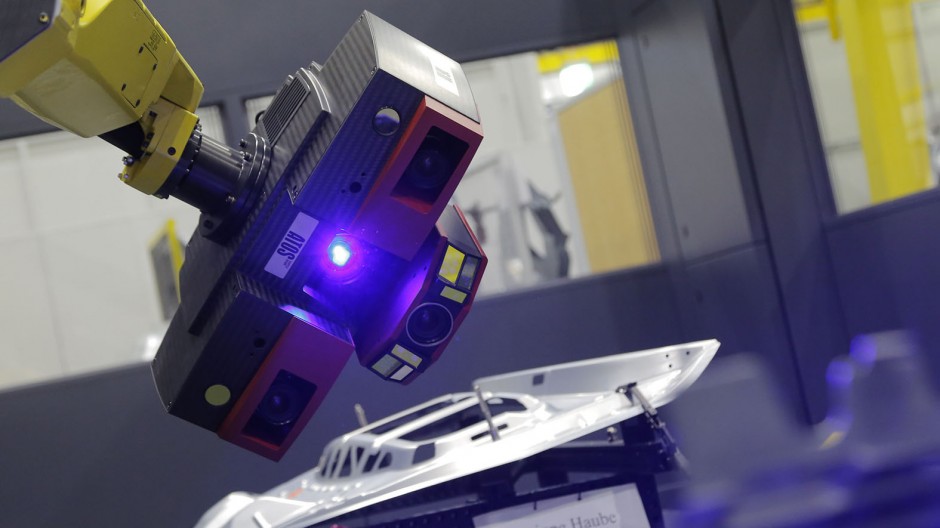

- A gleaming face: The industrial robot, here being adjusted by chassis measurement engineer Christoph Kohlbacher, works with a projector. Its blueish light is less susceptible to interference from ambient light, making precise scan measurements possible.

Der Opel-Roboter scannt präzise und schnell die Maße großer Karosserieteile. Das können Haubengerippe sein oder ganze Seitenwände.

Wie charmant und einnehmend die Periskop-Augen eines Roboters sein können, weiß man spätestens seit dem Jahr 1986. In der Science-Fiction-Komödie „Nummer 5 lebt!“ eroberte damals ein kleiner Roboter, der von einem Blitz getroffen wurde, die Herzen der Zuschauer. Er beeindruckte durch seine Herzlichkeit, aber auch darin, sich in atemberaubendem Tempo Wissen anzueignen, zum Beispiel indem er Bücher wie ein Daumenkino durchblätternd las.

Genau 30 Jahre später scheint in der K40-Halle in Rüsselsheim ein jüngerer Bruder von „Nummer 5“ aufgetaucht zu sein. Er hat das gleiche markante Gesicht und riesig-putzige Persikop-Augen. Da sein offizieller Name „M20iA“ lautet, überrascht es kaum, dass die meisten ihn lieber nach dem Filmhelden nennen. Er ist für die Automobilindustrie tätig und dabei wie auch sein Verwandter ein bestechend guter Leser.

Messtechniker als Transporteure: Ingo Krummeck und Michael Wettig tragen ein Haubengerippe…

…in die Scanzelle hinein und bringen die Karosseriekomponente in Stellung.

Die hochmoderne Anlage wurde von der Gesellschaft für optische Messtechnik (GOM) entwickelt. Das Unternehmen mit Sitz in Braunschweig ist Marktführer im Bereich der automatisierten 3D-Messtechnik. Opel ist der erste Fahrzeugbauer, der mit der neuen Generation der Scanzelle arbeiten wird.

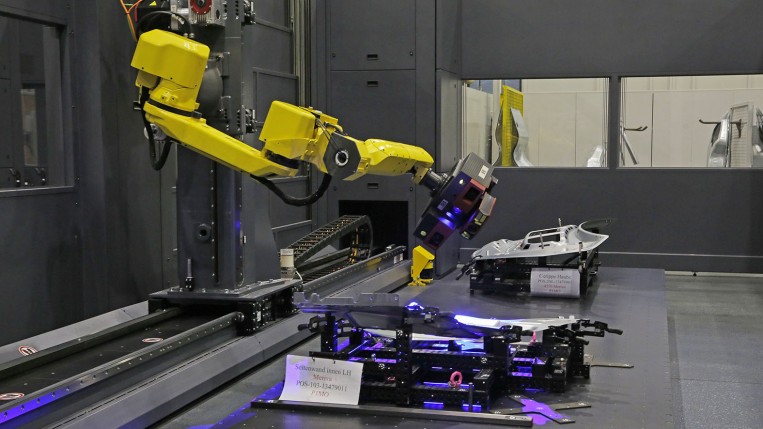

Der Scanroboter beginnt seine Arbeit, nachdem Ingenieur Christoph Kohlbacher die Ziele am Rechner vorgegeben hat.

„Durch die neue Technologie können wir bei den Arbeitsprozessen eine Zeitersparnis von bis zu 80 Prozent erreichen.“

– Dirk Kissinger –

Projektleiter für Karosserie-Messtechnik

Genauer gesagt, ist der Opel-Roboter in der Lage, präzise und schnell die Maße großer Karosserieteile zu scannen. Das können Haubengerippe sein oder ganze Seitenwände. Seine schnuckeligen Augen sind in Wahrheit 16- und 29-Megapixel-Kameras, gemeinsam mit einem Projektor in der Mitte bilden sie einen LED-Blaulichtsensor. Der Roboter ist der Hauptakteur in einer neuen, hochmodernen Anlage, die im Try-Out-Bereich der Presswerkzeug-Produktion der Zentralwerkstätten zum Einsatz kommt.

Es handelt sich um eine Scanzelle. Zehn Meter breit, neun Meter lang und 2,4 Meter hoch. „Während der Launch- und Serienproduktion ermöglicht uns diese Scanzelle erstmals eine optische 3-D-Erfassung und Analyse der Komponenten“, sagt Dirk Kissinger, Projektleiter für Karosserie-Messtechnik. „Durch die neue Technologie können wir bei den Arbeitsprozessen eine Zeitersparnis von bis zu 80 Prozent erreichen.“

Der Chef will’s wissen: Bei der Einweihung der Scanzelle erklärt Projektleiter Dirk Kissinger (mit Mikro) den Gästen, unter ihnen Opel-CEO Dr. Karl-Thomas Neumann, die Funktionsweise der Anlage.

Das Messexperten-Team und der Unternehmenslenker (von links): Michael Wettig, Andreas Runkel, Matthias Walz, Philipp Wietschorke (Student), Thomas Santl, Christoph Kohlbacher, Karl-Thomas Neumann, Dirk Kissinger, Ingo Krummeck, Uwe Backstöber.

Programmiert, erfasst und ausgewertet werden die Oberflächendaten von einer einzigen Software – und anschließend an Kontrolleure zur Analyse geschickt.

Das ist eine ganze Menge, wenn man bedenkt, dass eine Autokarosserie im Schnitt aus bis zu 500 Blecheinzelteilen besteht. Sie werden von Entwicklern zunächst am Rechner entworfen. Doch wie sieht es in der Praxis mit den gebauten Komponenten aus? Form, Länge, Dicke, stimmen die Lochpositionen zueinander? Die Antworten liefern bisher Messgeräte, die nach einem taktilen Prinzip vorgehen, also durch mechanische Antastung. Dank des vertikal wie horizontal sehr beweglichen „Nummer 5“ alias „M20iA“ gibt es nun die hochgenauen Oberflächendaten von großen Bauteilen. Programmiert, erfasst und ausgewertet werden sie von einer einzigen Software – und anschließend an Kontrolleure zur Analyse geschickt.

Die Scanzelle befindet sich zurzeit in der Prozessentwicklung und Validierung. Beteiligt daran sind Kollegen aus der Zentralen Qualitätssicherung und aus der Presswerkzeug-Produktion. Laut Projektleiter Dirk Kissinger wird „Nummer 5“ weitere Brüder bekommen. Denn baugleiche Scanzellen sollen nicht nur in Rüsselsheim implementiert werden, sondern auch sukzessive an den Standorten Gliwice, Ellesmere Port und Saragossa.

Stand Januar 2016