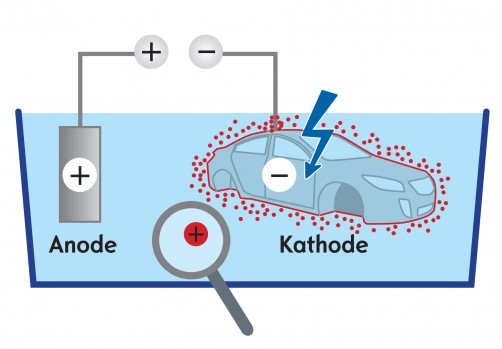

Die gesamte Lackschicht auf einem Opel ist kaum dicker als 0,1 Millimeter, das entspricht dem Durchmesser eines Haares. Wichtiges Basic ist die 0,030 Millimeter dünne KTL-Schicht. Das Kürzel steht für „Kathodische Tauchlackierung“, ein elektrochemisches Verfahren, bei dem die Fahrzeugkarosse in ein Lackbad getaucht wird, in dem ein Feld elektrischer Gleichspannung erzeugt worden ist. Dieses Tauchbad beschert einer Karosserie nicht nur die perfekte Ausgangsbasis für die gewünschte Top-Optik, sie ermöglicht vor allem einen wirksamen Korrosionsschutz.

Beim KTL-Prozess fungieren Dialysezellen im Tauchbad als Plus-Pol (Anode), die Karossen als Minus-Pol (Kathode). Da sich konträr gepolte Materialien anziehen, haftet der Lack fest auf der kompletten Fahrzeugoberfläche an und dringt dabei selbst in kleinste Hohlräume ein. So entsteht ein geschlossener Lackfilm, der auch eine ideale Grundierung für alle weiteren Lackschichten darstellt.

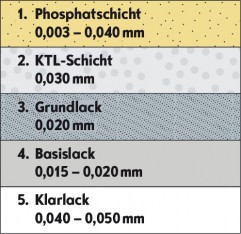

DER LACK eines Fahrzeugs besteht aus fünf Schichten:

1. Die Phosphatschicht bereitet das Blech auf die folgenden Prozeduren vor.

2. Die Kathodische Tauchlackierung (KTL) schützt vor Korrosion.

3. Den Grundlack gibt es in zwei Farben – Anthrazit für dunkle und Graubeige für helle Endfarbtöne.

4. Der Basislack gibt den eigentlichen Farbton an.

5. Der finale Klarlack verleiht den Glanz.

SPANNUNG DARF NIEMALS NACHLASSEN

Bei der Fertigung hoher Stückzahlen muss der Prozess ständig kontrolliert werden, damit die Qualität der Lackbeschichtung konstant auf höchstem Niveau bleibt. Unter anderem muss die elektrische Spannung im Tauchbecken immer wieder überprüft werden. Bislang war es jedoch nicht möglich, diese unmittelbar an der Karosserie zu messen, sondern lediglich an den „Gleichrichtern“ in der Anlage.

Planungsingenieur Klaus Lueer befestigt das Messinstrument im Inneren der Karosserie.

Mit jeder Menge Technik gespickt, zeichnet es beispielsweise Temperatur oder Spannung während des Bades auf.

Ein Detail nur, sicher, aber eines, mit dem sich das Team der Prozess- und Anlagenplanung um Daniel Pasch nicht zufrieden geben wollte. „Es gibt zwar Lack- oder Chemielieferanten, die solche Messungen an der Karosse anbieten, jedoch ist dies immer mit Kosten verbunden – und der Termin muss jedes Mal mit den externen Kollegen abgestimmt werden“, erklärt Planungsingenieur Klaus Lueer.

MESSUNG UNMITTELBAR AN DER KAROSSERIE

Also entwickelten die KTL-Spezialisten bei Opel ein eigenes Messgerät. Die technische Ausführung übernahm der angehende Energie- und Prozesstechniker Christian Schmitt, der bereits ein Praktikum in der Lackiererei absolviert hatte. Dieses Projekt wurde nun Gegenstand seiner Bachelor-Arbeit an der Fachhochschule Bingen. Nach sechs Monaten präsentierte er das Ergebnis. Und nach einer intensiven

Erprobungsphase hat sich die Innovation mittlerweile im Alltagseinsatz bewährt. „Mit dem neuen Messgerät können wir jetzt den Spannungs- und Temperaturverlauf der KTL-Beschichtung an jeder beliebigen Stelle der Karosserie aufzeichnen“, erklärt Planungsingenieur Marco Lessmann. „Das lässt konkrete Rückschlüsse auf Lackzustand, Schichtstärke, Beschichtungsqualität und Badtemperatur zu.“

Der Spannungs- und Temperaturverlauf während des Tauchbads können an jeder beliebigen Stelle der Karosserie gemessen werden.

EINSATZ IN ANDEREN WERKEN

Durch regelmäßige Überprüfungen wird sichergestellt, dass im Tauchbecken optimale Bedingungen herrschen. Und bei der Einführung neuer Modelle können die bestehenden Anlagen mit Hilfe des Messgeräts schneller und exakter auf die neuen Anforderungen eingestellt werden. Das Beste daran: Von der Innovation profitieren nicht nur Opel-Karossen aus Rüsselsheim.

„Wir können in allen KTL-Anlagen eine noch einheitlichere Qualität sicherstellen“, erklärt Markus Jankowski, Mitarbeiter der Prozessabteilung. In Eisenach, Gliwice und Saragossa war das neue Messgerät schon im Einsatz. „Es ist nicht nur günstig, sondern auch praktisch, einen solchen Service unterm eigenen Unternehmensdach anbieten zu können“, zieht Marco Lessmann Bilanz.

Stand Januar 2016