Úgy adódott nemrég ugyanis, hogy egy ismert németországi öntvény-beszállító, akitől az asperni motorgyár szerzi a Family 0-ás motorblokkokat, munkabeszüntetésbe kezdett. Hirtelenjében új beszerzési forrást kellett keresni az osztrák gyárnak, ahonnan pótolhatták volna a kieső blokkokat. Nyers öntvényt gyártó másik beszállítót még csak találtak, de ezek a beszállítók nem voltak felszerelve, hogy elvégezzék az olyan elő-megmunkálásokat a blokkon, mint például a bázis-felületek létrehozása, vagy az anyagellátáshoz szükséges felületi elemek kialakítása. Ezek hiányában pedig Aspernben nem tudtak volna nekiállni a munkadarab megmunkálásának.

És itt jött képbe Szentgotthárd.

Július első hetében megkérdezték azokat az Opel gyárat, ahol megfelelő kapacitás létezik, hogy ki tudná közülünk elvégezni ezeket a munkálatokat minél rövidebb határidővel és nagy mennyiségben, ugyanis az első becslések körülbelül harmincezer ilyen blokkról szóltak. Az Opel Szentgotthárd is természetesen azonnal felvette a kesztyűt, a kollégák a termelésből, karbantartásból, gyártómérnökségből, logisztikából, minőségbiztosításból azonnal nekiláttak kivizsgálni hogyan tudnánk mi, itt Szentgotthárdon megoldani a kihívást.

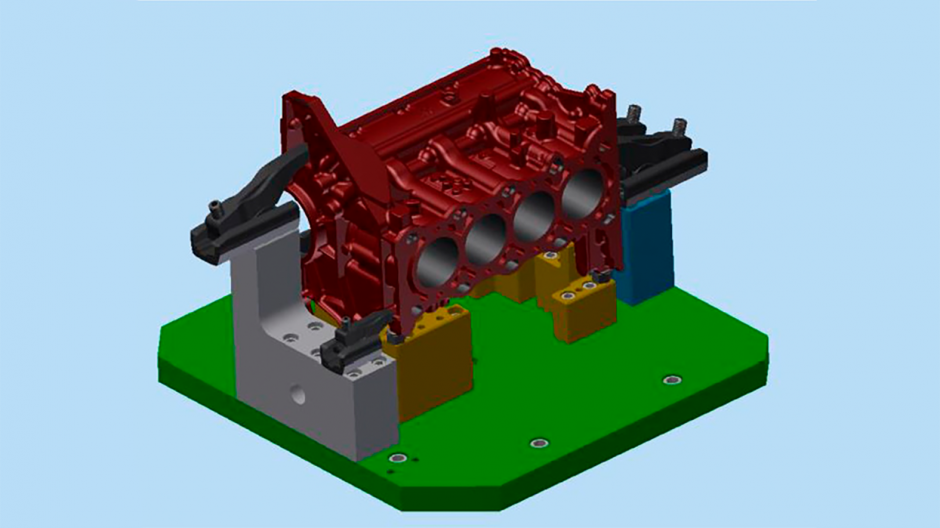

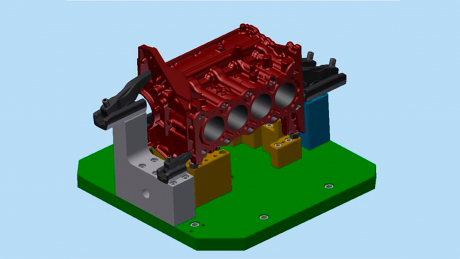

Két munkadarab érkezett mintának, ezek használatával láttak neki a szakemberek a megfelelő megoldást kidolgozni. Kihasználva a Flex motorgyárban telepített megmunkáló gépek azon különlegességét, hogy úgynevezett öt-tengelyes megmunkálásra képesek és ez által egyszeri befogással el lehet bennük végezni az összes munkafolyamatot, valamint azt a tulajdonságát az itteni gépeknek, hogy mérőfejükkel automatikusan be tudják mérni a munkadarabot, megnyílt a lehetőség a megoldásra.

Következett a részletes kidolgozás: olyan szakmai problémákat kellett megoldani, mint a befogó készülék újratervezése, a köztes berakó tervezése és kivitelezése, a program struktúra megvalósítása figyelembe véve a munkavédelmi előírásokat. Ezeket követte a mérő és megmunkáló program programozása valamint a gépenként egy darab új szerszám megrendelése, amely nélkülözhetetlen volt a munka elvégzéséhez.

Közvetlenül a nyári leállás előtt készen is volt az első Family 0 blokk, amelyet a központi Minőségbiztosítási kollégák leellenőriztek, majd miután az egész munkafolyamat sztenderdizálva lett és a gyártómérnökség, a minőségbiztosítás valamint a munkavédelem szempontjából jóvá lett hagyva, indulhatott a szériagyártás, már három héttel a felkérést követően!

És itt kap fontos szerepet a szentgotthárdi kollégák rugalmassága! Azok az operátorok, karbantartók, ME-kollégák, körülbelül húsz fő, akikre szükség volt a termelés futtatásához, a leállás alatt is rendelkezésre álltak, aminek következtében azonnal három gépen megindulhatott az elő-megmunkálás! A leállás alatt kettő, most pedig már három műszakban, műszakonként 90 darabot tudunk legyártani, ez idáig több, mint kétezer darabot szállítottunk ki Ausztriába.

Az összes gyár közül mi magyarok reagáltunk leggyorsabban és a legnagyobb volument mi tudjuk legyártani! Sőt, az Opel Szentgotthárd szakembereinek vezényletével egy külső szombathelyi vállalat is be tudott szállni a projektbe és a mi kollégáink által kifejlesztett eljárást alkalmazva üzleti lehetőséghez jutott.

Most, amikor minden egyes legyártott motor, eladott autó kivételesen fontos az Opel gazdaságosságának helyreállításában, az ilyen teljesítmény fontosságát nem tudjuk eléggé kiemelni!

Köszönet mindazon kollégáknak, akik ennek a projektnek a megvalósításában közreműködtek!

Le a kalappal Szentgotthárd!